プレス工程

モノづくり企業として、"CANGAL"をつくるうえでこだわったこと・・・

それは、デザインやカタチだけではなく、そこに機能性・実用性を持たせたいと思ったこと。

均一の品質を保つ上で欠かせないのが、プレスの金型の精度とプレス加工です。

石田製作所では、このプレス金型の製造を燕工場で一から製造を行なっております。

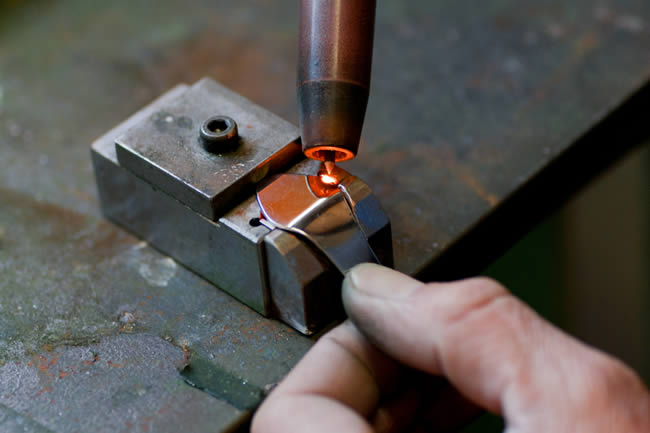

ベンド(曲げ)工程

1/100mm台という非常に厳しい寸法精度が求められるATMや両替機などの精密板金部品加工。

この工程では、抜き加工が終わった物に曲げ加工を施し製品の形に近づけます。

プルタブを差し込む隙間部分の寸法および角度は、0.3mm寸法から外れただけで、"オープナー"としての機能は果たしません。その重要な部分の加工を担うのが、この熟練された職人の手作業です。

溶接工程

高品質で美しい溶接ビード(溶接跡)が得られ、多くはステンレスやアルミニウムなど非鉄金属の溶接に採用されている"Tig溶接"。金属同士を溶かして融合するものです。

また、CANGALの37工程の中でも最も重要かつ難しい工程の一つがこの溶接工程です。

32工程目のハイヒールのレース(紐)をソール部に溶接する工程は、やり直しのきかないまさに1発勝負・・・。

溶接職人は、その時ばかりは息をとめて溶接加工を行います。

磨き工程

日本国内はもちろんのこと、あのiPodの鏡面研磨で世界に証明し、認められた"燕"の金属研磨技術。

弊社でも限られた職人の全て手作業によって、プルタブを挟み込む部分やヒールの付け根の裏など、なかなか見えにくい部分・細部に至ってもこだわって、職人の"心"と"技"で磨きあげております。

是非、その職人技とこだわりを、実際に商品を手にとって確認してみてください。

工程内検査

お客様の手に渡るまでに、各工程の全ての職人が厳しい目で検品を行なっています。

実際に技術の現場にいる職人が自分の目で検品をしているということが、自信を持って製品を販売できる理由でもありますし、同時にこの事がお客様に安心して使って頂ける理由の一つなのではないかと思います。

この工程検査に合格した物だけが次の工程へと進めるのです。

最終検査

1/100mm台という非常に厳しい寸法精度が求められるATMや両替機などの精密板金部品。

それらの製品と全く同じ検査基準、検査員によって、商品が最高の品質でお客様のお手元に届くよう、寸法・角度・バランスなどを一つひとつ厳しい検査の目で検品をし、最終チェックを行います。

この最終検査工程は、石田の製品の品質を維持する最後の砦であり、一寸の迷い・妥協も許されません。